球形钽粉制备过程中使用的设备包括电阻氢化炉、电阻脱氢炉、球磨机、气流磨、旋转酸洗槽,真空热处理炉、电阻氧还原炉、真空干燥箱等。

所需原辅材料为高纯钽锭(纯度99.995%)、硝酸、氢氟酸、纯水、高纯氢气、镁屑等。

1.工艺流程

以二次电子束高温轰击的高纯钽锭为原料,经氢化吸氢,球磨机磨筛制粉,使钽粉颗粒通过不同的筛目。

标准过筛,然后脱氢,再用气流粉碎机气流成型,得到外观改善的原粉,再用酸洗去除杂质。

通过空气热处理、镁还原和氧还原获得球形/准球形钽粉。

2.处理过程

2.1氢化

将高纯钽锭放入洁净的不锈钢坩埚中,放入电阻氢化炉中,抽真空至200℃Pa,然后充氢到

(1.0- 2.0)>105 Pa,然后升温。升温过程中应密切注意弹内压力,不得超过2.0x10* Pa,以防压力崩溃。

橡胶软管破裂,导致氢气泄漏。当温度升至600-900℃时,保温1-4 h,保温后断电降温氢化,及时降温。

补充氢气,直到钽锭不再吸收氢气。

2.2球磨制粉

将氢化钽锭放入球磨机中粉碎,得到钽粉。研磨后的物料用不同的筛目过筛,得到

氢化材料的不同粒度分布将影响随后获得的最终产品的粒度分布。将球磨粉碎后的物料用不同的筛网进行筛分,

也就是说,可以得到不同网目尺寸的筛下粉末,从而保证最终产品粒度分布集中,D9o小,球化效果好。如果使用+0.043毫米(+325目)或

后续处理粒度较粗的筛上粉,最终产品颗粒较大,D9o较大,颗粒的球化效果较差。

2.3脱氢

将研磨后的钽粉放入坩埚中,放入电阻脱氢炉中进行脱氢处理。真空充入氩气进行置换,使反应瓶内的氩气充至

20.04 MPa,加热至600-900℃,保温1-4小时,脱氢。保温结束后,将反应弹挂入冷却空气箱中冷却。

出料过筛,得到脱氢钽粉。脱氢处理使钽粉中的氢含量尽可能低,同时超细钽粉颗粒不能粘结

大颗粒的表面,从而保证钽粉颗粒的分散性。

2.4气流整形

脱氢处理后,进行气流整形,以获得成型效果好的球形/准球形粉末。将脱氢钽粉加入气流粉末中

破碎机中的气流成形。气流整形过程中,工作压力为5.0~7.0kg,第一、第二工作频率为20~50 HZ。气流

整形时间控制在10~30 h,通过控制气流成形过程中的工艺参数来改变粉末的形状,超细粉末收集在

在二级粉中,一级粉的粒度分布更集中,基本没有超细粉。

2.5酸洗

气流成型后的粉末经过酸洗,去除球磨和气流成型过程中的化学杂质,起到净化的作用。酸洗

酸液为硝酸和氢氟酸的混合酸,酸洗时间为1 ~ 3 h..酸洗后的钽粉称为原粉。

2.6真空热处理

将酸洗后得到的原粉放入钽坩埚中,放入真空热处理炉中进行真空热处理,去除酸洗时带入的原粉。

h、F和其它杂质,以确保金属粉末不烧结或生长。在真空热处理过程中,加热室的真空度要达到1.0mPa才能开始送电。

加热,在1000 ~ 1250℃热处理30 ~ 90分钟,将热处理后得到的产物进行降温、钝化、出炉、过筛。

2.7降氧酸洗

真空热处理后,粉末的氧含量降低,金属粉末不烧结,不生长。钽粉的质量

将0.5%~1.5%的镁屑和钽粉混合均匀,然后放入坩埚和脱氧炉中。在惰性气体如氩气保护下加热。

处理:在700-800℃下脱氧1-4小时,然后冷却钝化,得到氧化镁、残余金属镁和脱氧钽粉。

用硝酸和氢氟酸酸洗,除去镁和氧化镁,然后加入纯水,过滤除去废酸液,分盘真空干燥,使用。

0.147毫米标准筛(100目)得到钽粉。。

3产品性能和讨论

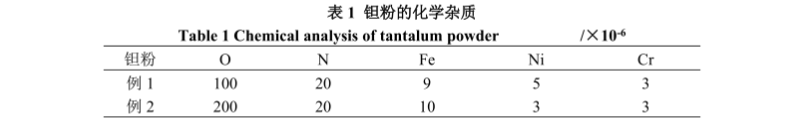

测量根据上述方法生产的钽粉末的物理和化学性质,其中实施例1是通过用0.043 mm(325目)筛球磨和后续处理获得的。

实施例2中获得的钽粉末是通过用0.037 mm(400目)筛球磨并随后处理获得的钽粉末。

3.1化学性质

不同粒度的氢化钽粉的化学杂质见表1。从表1可以看出,由于原料高纯钽锭经过二次轰击,以及后续的氧还原和酸洗处理,得到的钽粉纯度较高,达到99.99%以上,特别是氧含量较低。

可以满足3D打印、喷涂等应用中低氧含量的要求。实施例2的钽粉比实施例1的钽粉细,因此实施例2的钽粉的氧含量高于实施例1的钽粉。

3.2物理属性

氢化制备的不同粒度钽粉的物理性能见表2、图1和图2。从表2可以看出,实施例1的钽粉,

实施例2钽粉末具有集中的粒度分布和良好的流动性。在制备过程中,通过控制球磨粉末的网目尺寸和气流成型制备超细钽。

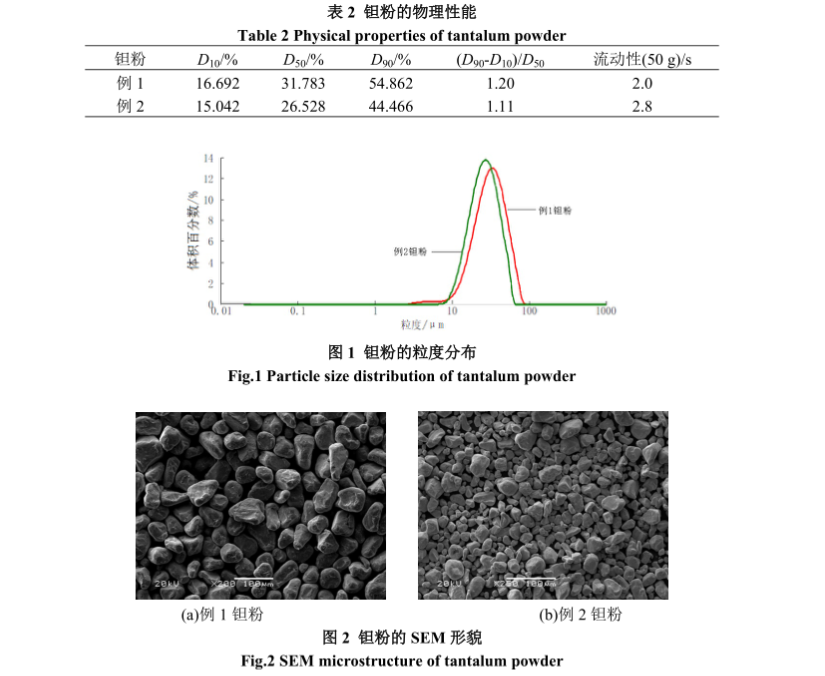

粉末在二次粉末中循环使用,使得所获得的一次粉末的粒度分布集中。而且,在气流成形过程中,在高压气流的冲击下,钽粉颗粒

经过反复碰撞摩擦,钽粉颗粒原本锋利的棱角被打磨成型,变得光滑圆润。钽粉的外观近似球形或球状(图2)流动性好。

4结论

通过氢化工艺获得球形钽粉。这种钽粉由独立单一的粉末颗粒组成,粒度分布较宽。

浓度大,D9o小,流动性好,含氧量低,可以满足3D打印和喷涂的应用要求。

在

线

客

服